연구개발R&D

연구개발

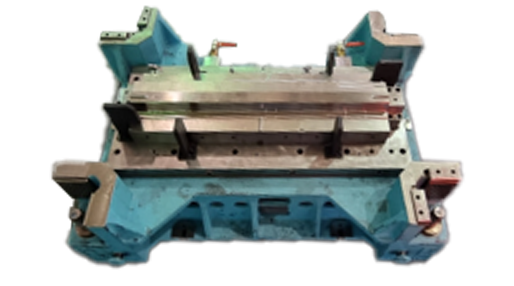

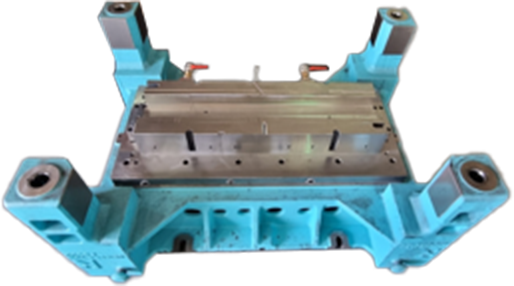

- 1.8GPa급 Side Sill 성형

- Hot Forming & Piercing

- Hybrid-warm Drawing 알루미늄 DR INR 성형

- 열처리 후 Insert Steel 좌면 자동화 연마

전기자동차 플랫폼용 난성형 소재열응용 성형 기술 개발

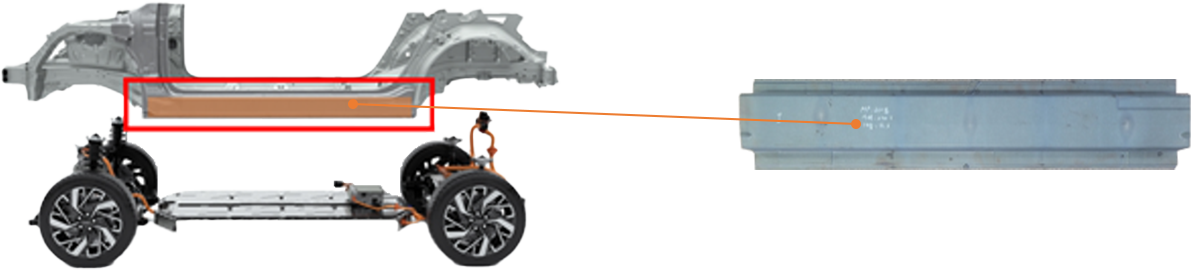

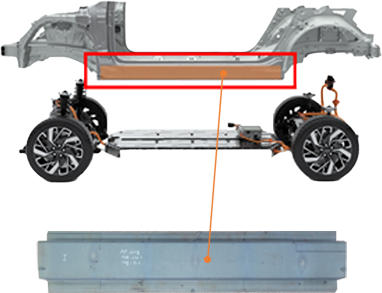

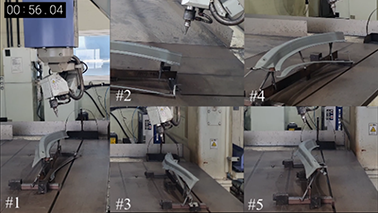

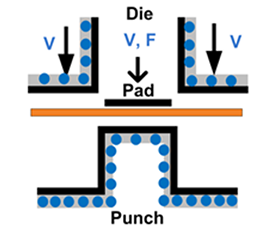

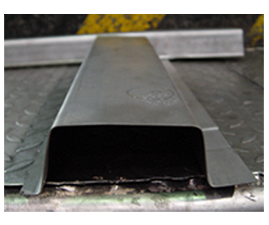

| Side Sill (1.8GPa Hot-Stamping) |

|

|---|---|

| Hot-Stamping 금형/성형기술 | 초고강도 열간 성형 요구 기술 |

|

- 핫스탬핑은 고온성형과 Quenching(담금질-냉각)을 동시에 할 수 있어 부품의 경도와 강도 증가 - 차체 하부에 위치, 측면 충돌 시 운전자/승객 및 배터리 보호 |

- 금형소재 열충격 신뢰성평가 - 금형 구조 최적화 - 열간성형 공정 개발 |

| Side Sill (1.8GPa Hot-Stamping) |

|

|---|---|

| Hot-Stamping 금형/성형기술 | |

|

- 핫스탬핑은 고온성형과 Quenching(담금질-냉각)을 동시에 할 수 있어 부품의 경도와 강도 증가 - 차체 하부에 위치, 측면 충돌 시 운전자/승객 및 배터리 보호 |

|

| 초고강도 열간 성형 요구 기술 | |

|

- 금형소재 열충격 신뢰성평가 - 금형 구조 최적화 - 열간성형 공정 개발 |

|

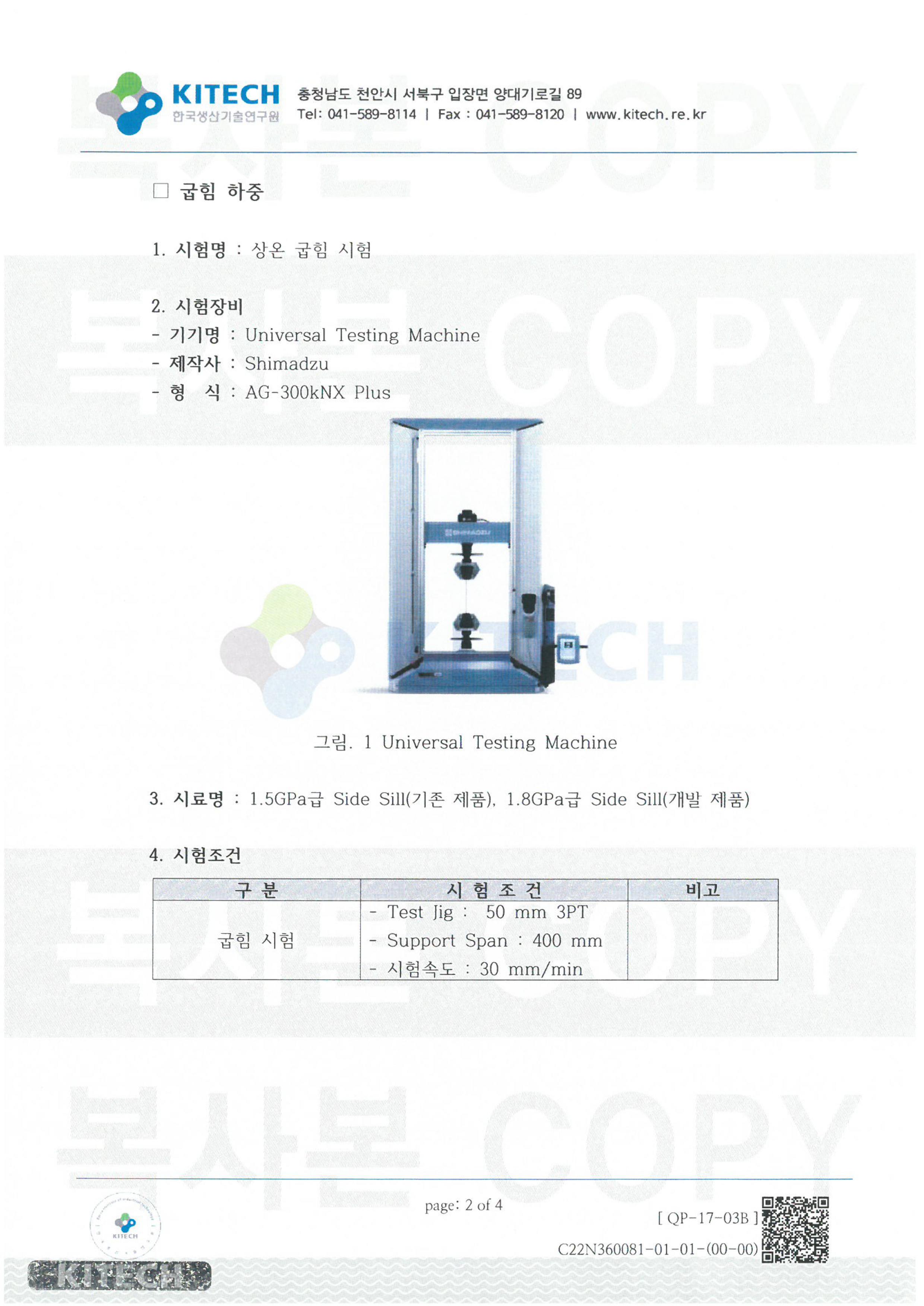

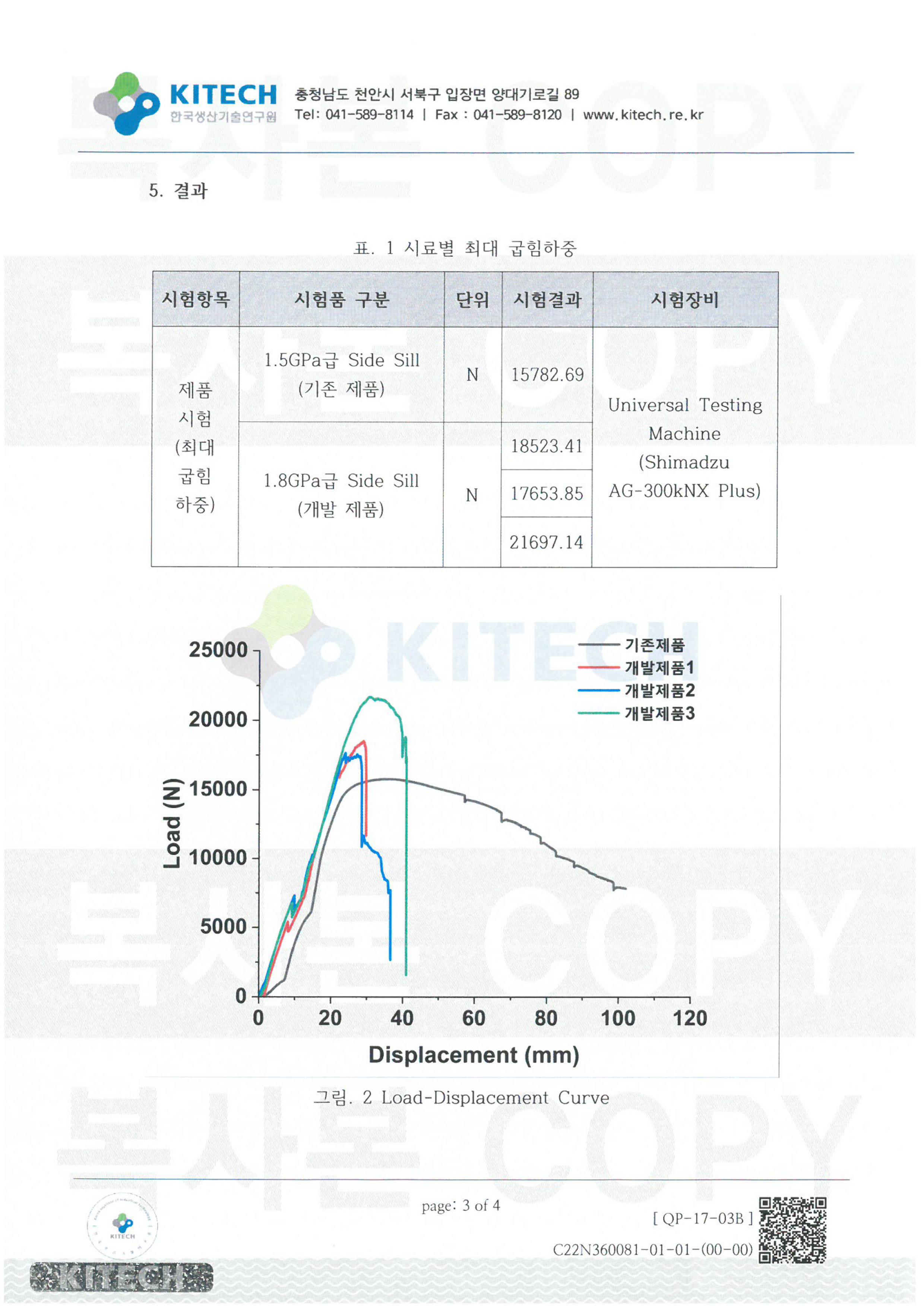

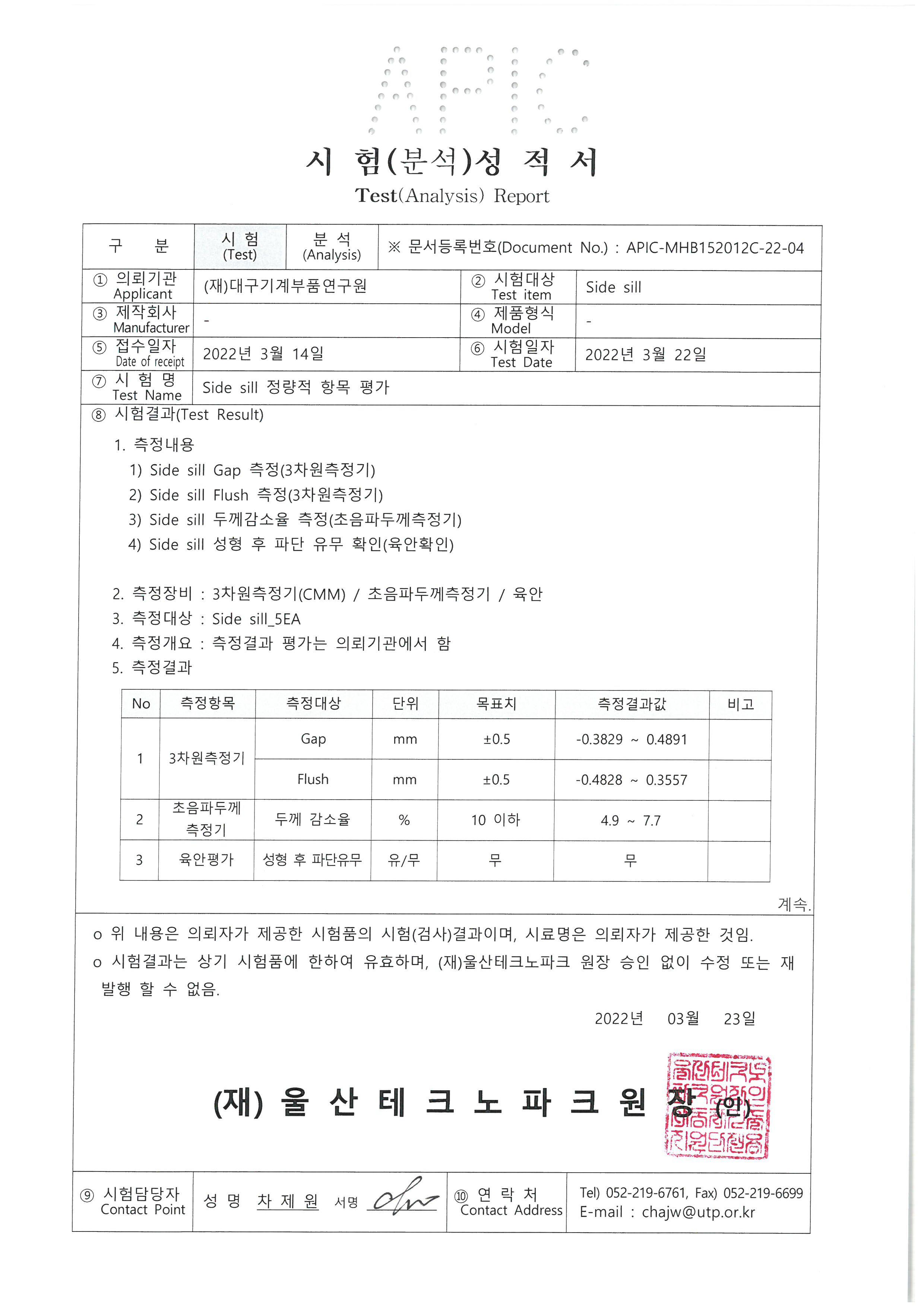

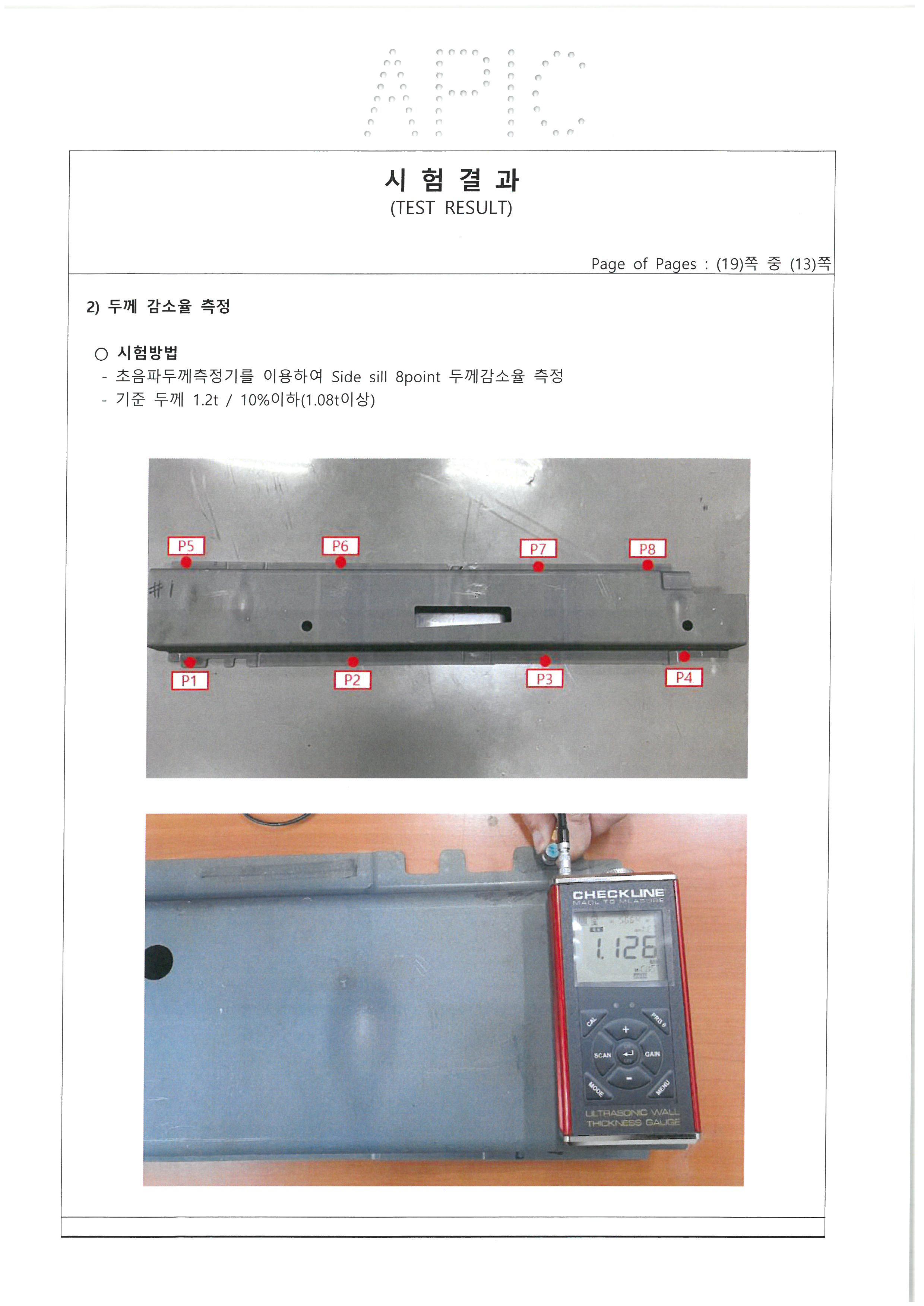

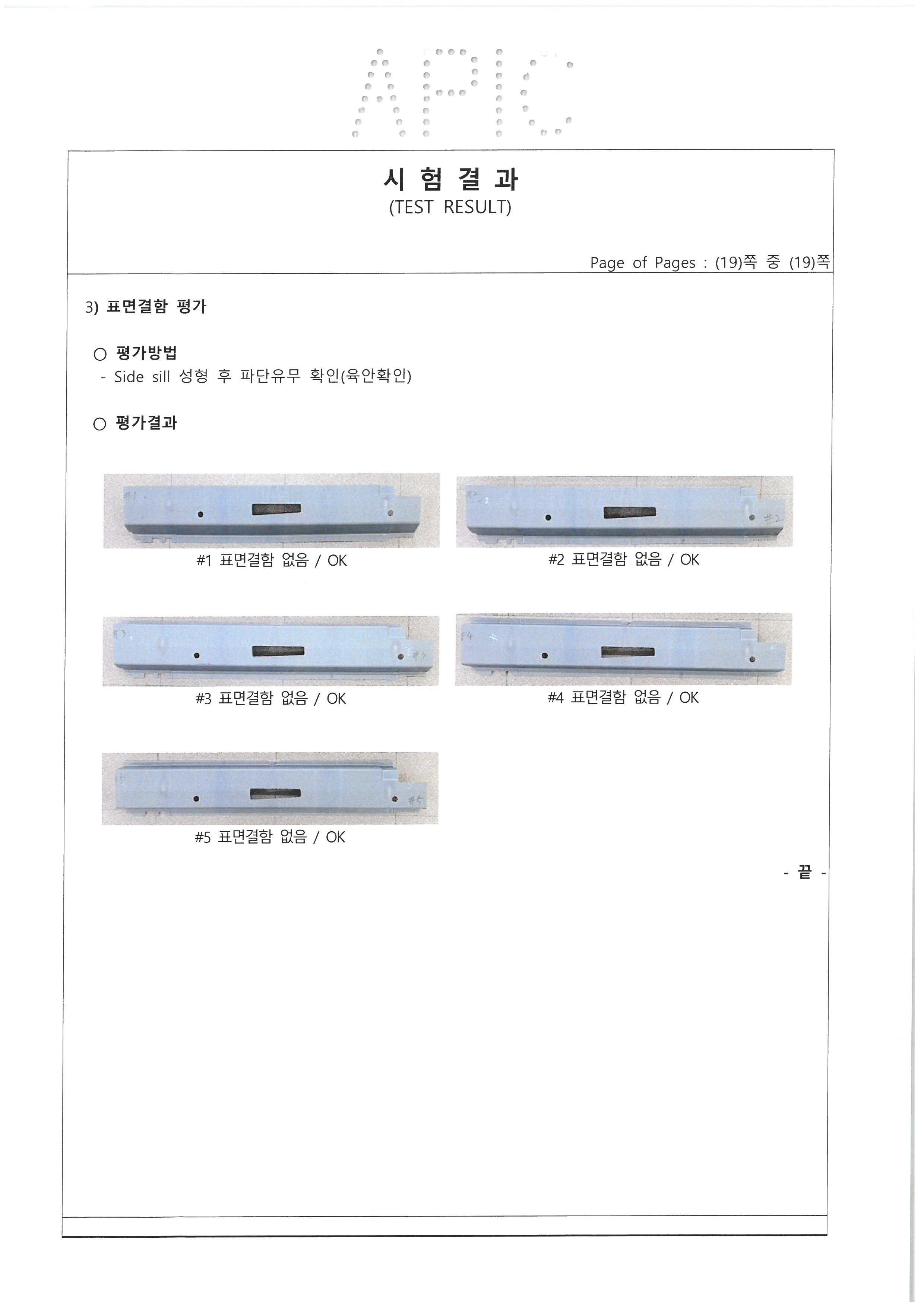

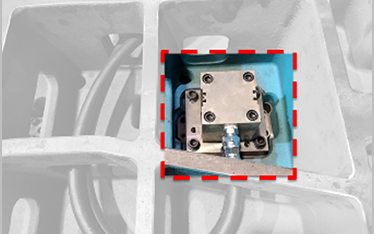

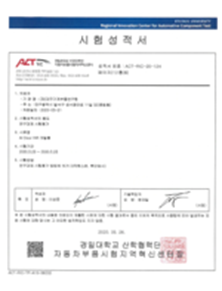

1) 성능평가 (공인성적서)

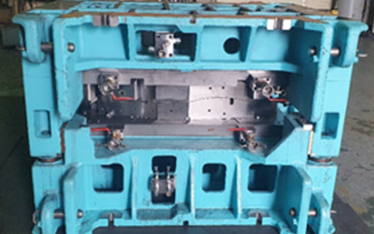

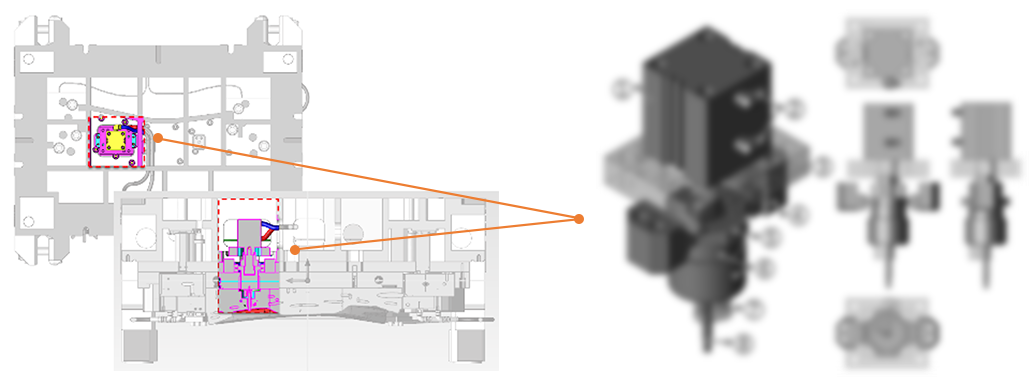

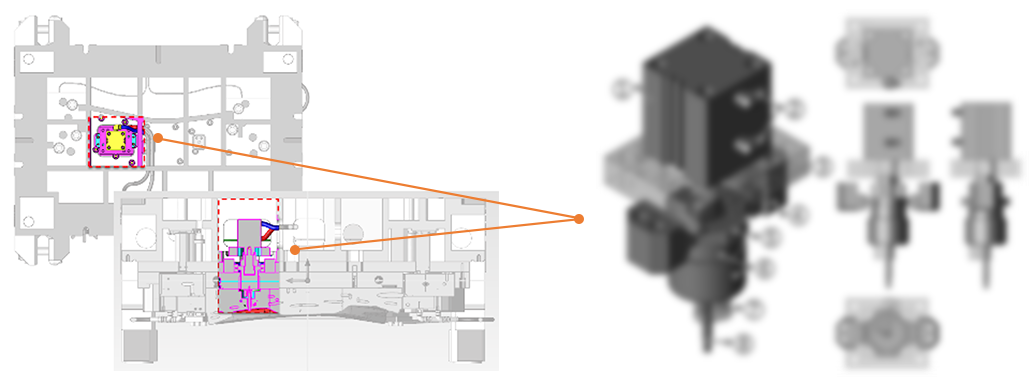

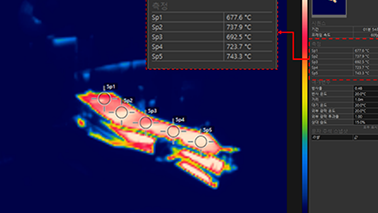

핫스탬핑 부품의 고정밀 열간 피어싱을 위한 초고압 실린더 모듈 통합 복합금형 기술개발

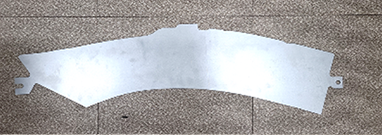

개발 대상 제품

개발 대상 제품

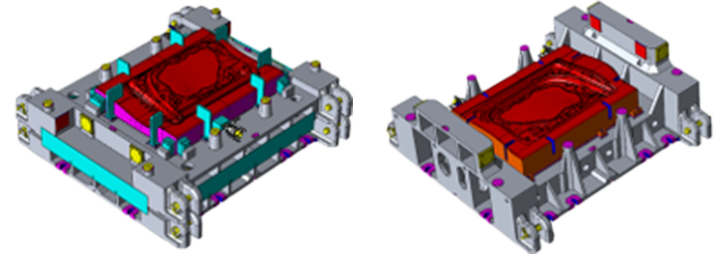

1) Piercing 모듈 구조화

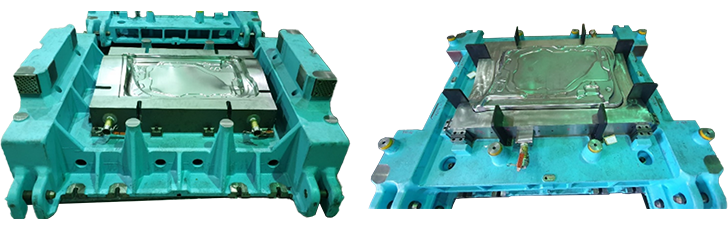

2) 최적 구조 금형 제작

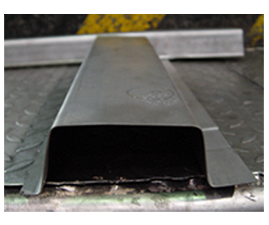

3) 열간 Piercing 시제품 제작

| 소재 두께 | 1.2t |

|---|---|

| 소재 가열 온도 (가열 시간) |

960℃(5min) |

| 냉각방식 | 금형 내부 냉각수 순환 방식(22℃) |

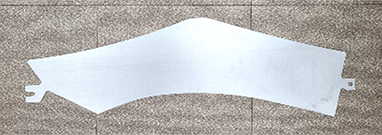

| 기존 제품 Blank |    |

| 개발 NNS-Blank Line | 기존제품 디비 개발 제품의 레이저 Trimming 시간 약 40% 단축   |

4) 성능평가

5) 특허 출원 핫스탬핑 부품의 고정밀 열간 피어싱을 위한 실린더 모듈 통합 복합금형 10-2021-0054692 (21-04-28)

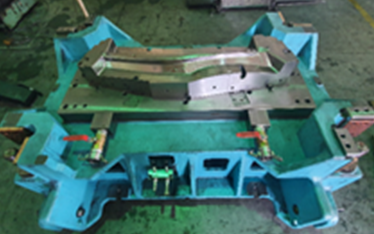

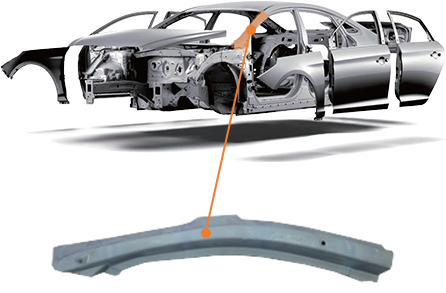

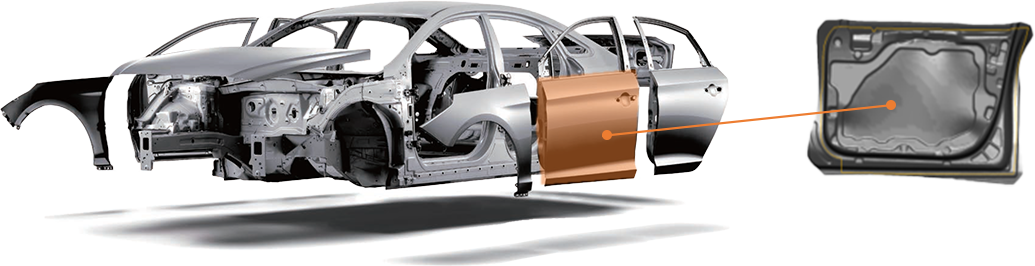

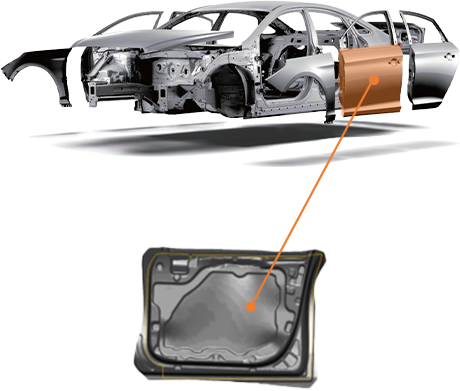

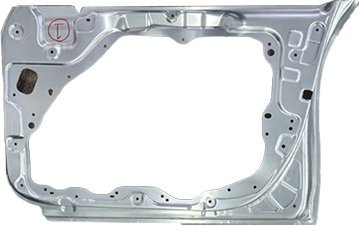

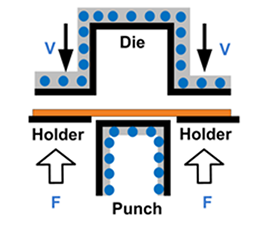

알루미늄 고정밀 Hybrid-Warm Drawing 공법을 적용한 자동차 Inner Door 부품 개발

-

- 개발 대상 제품

Al DR INR

-

- 최종 시제품

-

- 3D 금형 구조설계

-

- 금형 제작

| 구분 | 기존기술 (알루미늄 Cold Forming) |

개발기술 (알루미늄 Hybrid-Warm Drawing) |

|---|---|---|

| 특징 |

- 알루미늄 판재를 냉간에서 성형 - 상온에서 알루미늄의 연신율이 좋지 않아서 단순한 형태의 제품 제작만 가능함 - 대부분 성형량이 적은 Form 형태의 성형 |

- 알루미늄 판재를 고온으로 가열 후 금형으로 이송하여 성형 - Warm 온도 (200 ~ 400℃) 정도에서 성형함으로 알루미늄의 물성저하가 발생하지 않음 - Form 성형 뿐 아니라 성형량이 많은 Drawing 성형이 모두 가능 |

| 장점 |

- 가격이 저렴 - 금형 구조가 단순 |

- 복잡한 형상의 성형이 가능 - 금형냉각으로 후변형 제어가 용이 |

| 단점 |

- 복잡한 형상의 성형이 불가능 - 스프링백 제어가 어려움 |

- 가격이 다소 고가 - 금형 구조가 다소 복잡 |

| 적용 | - 일반대중차 | - 고급차, 고성능차, 하이브리드차, 전기차, 연료전기차, 튜닝차 등 |

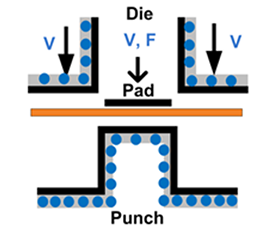

| 공정 모식도 -------- 사례 |

|

|

| 구분 | 기존기술 (알루미늄 Cold Forming) |

|---|---|

| 특징 |

- 알루미늄 판재를 냉간에서 성형 - 상온에서 알루미늄의 연신율이 좋지 않아서 단순한 형태의 제품 제작만 가능함 - 대부분 성형량이 적은 Form 형태의 성형 |

| 장점 |

- 가격이 저렴 - 금형 구조가 단순 |

| 단점 |

- 복잡한 형상의 성형이 불가능 - 스프링백 제어가 어려움 |

| 적용 | - 일반대중차 |

| 공정 모식도 -------- 사례 |

|

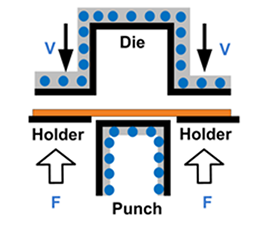

| 구분 | 개발기술 (알루미늄 Hybrid-Warm Drawing) |

| 특징 |

- 알루미늄 판재를 고온으로 가열 후 금형으로 이송하여 성형 - Warm 온도 (200 ~ 400℃) 정도에서 성형함으로 알루미늄의 물성저하가 발생하지 않음 - Form 성형 뿐 아니라 성형량이 많은 Drawing 성형이 모두 가능 |

| 장점 |

- 복잡한 형상의 성형이 가능 - 금형냉각으로 후변형 제어가 용이 |

| 단점 | - 가격이 다소 고가 - 금형 구조가 다소 복잡 |

| 적용 | - 고급차, 고성능차, 하이브리드차, 전기차, 연료전기차, 튜닝차 등 |

| 공정 모식도 -------- 사례 |

|

2) 성능평가 (공인성적서)

3) 논문 발표

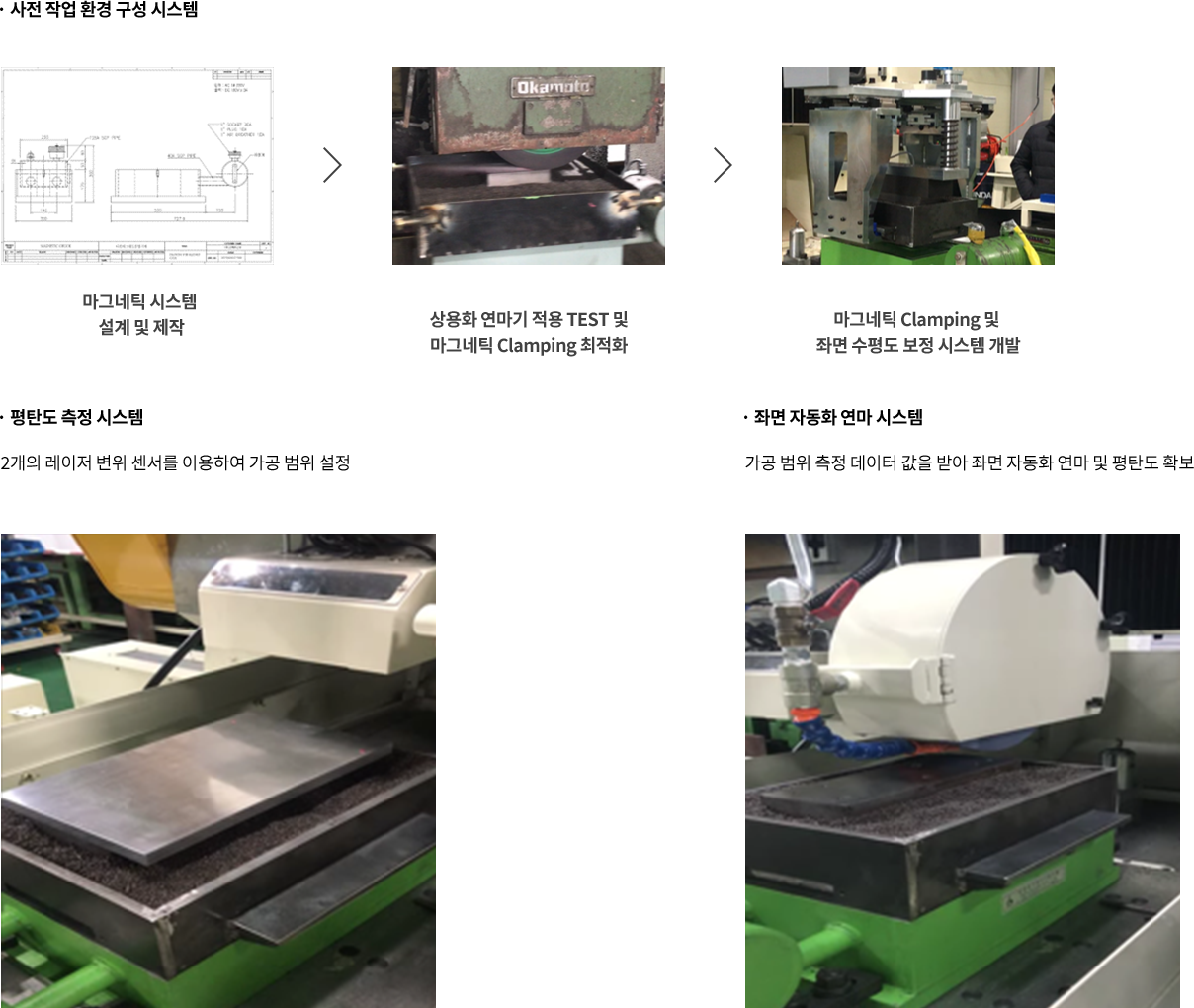

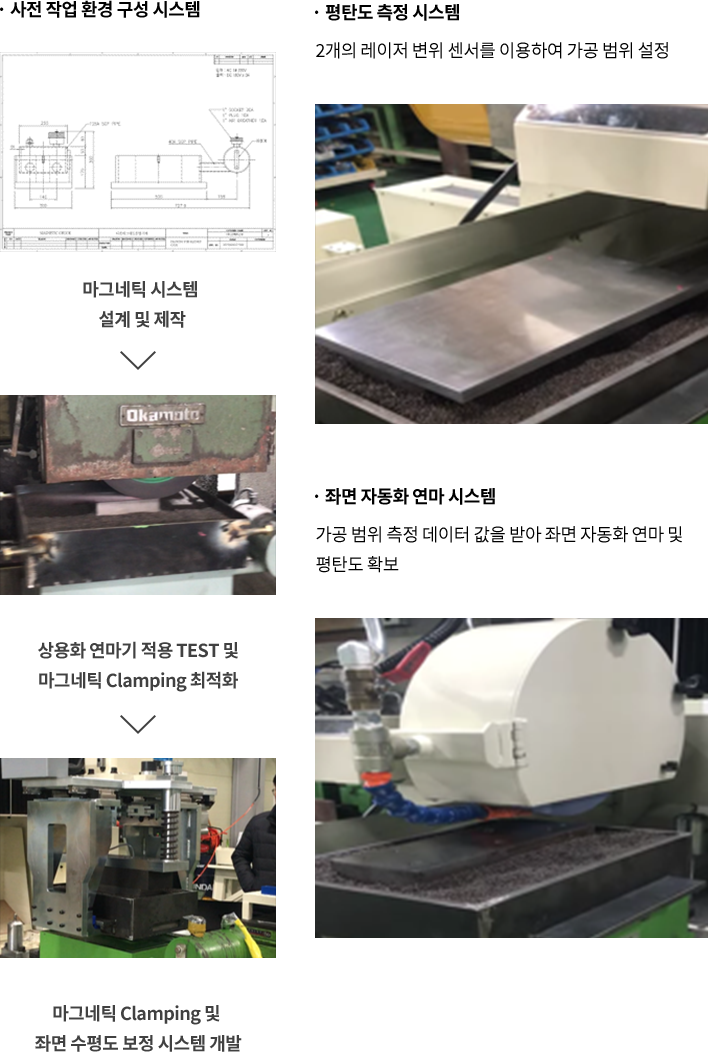

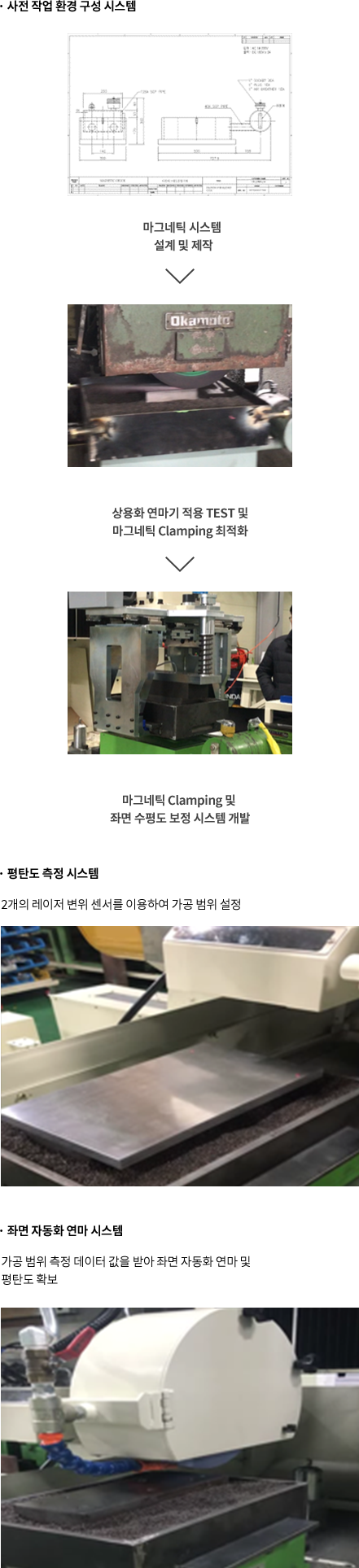

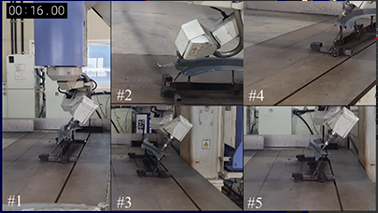

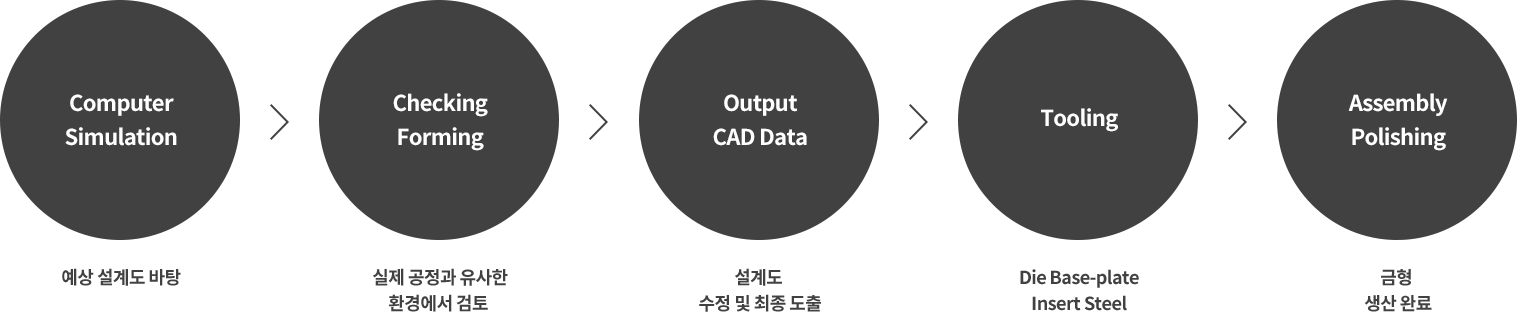

열처리 후 Insert Steel 좌면 자동화 연마 장비 개발

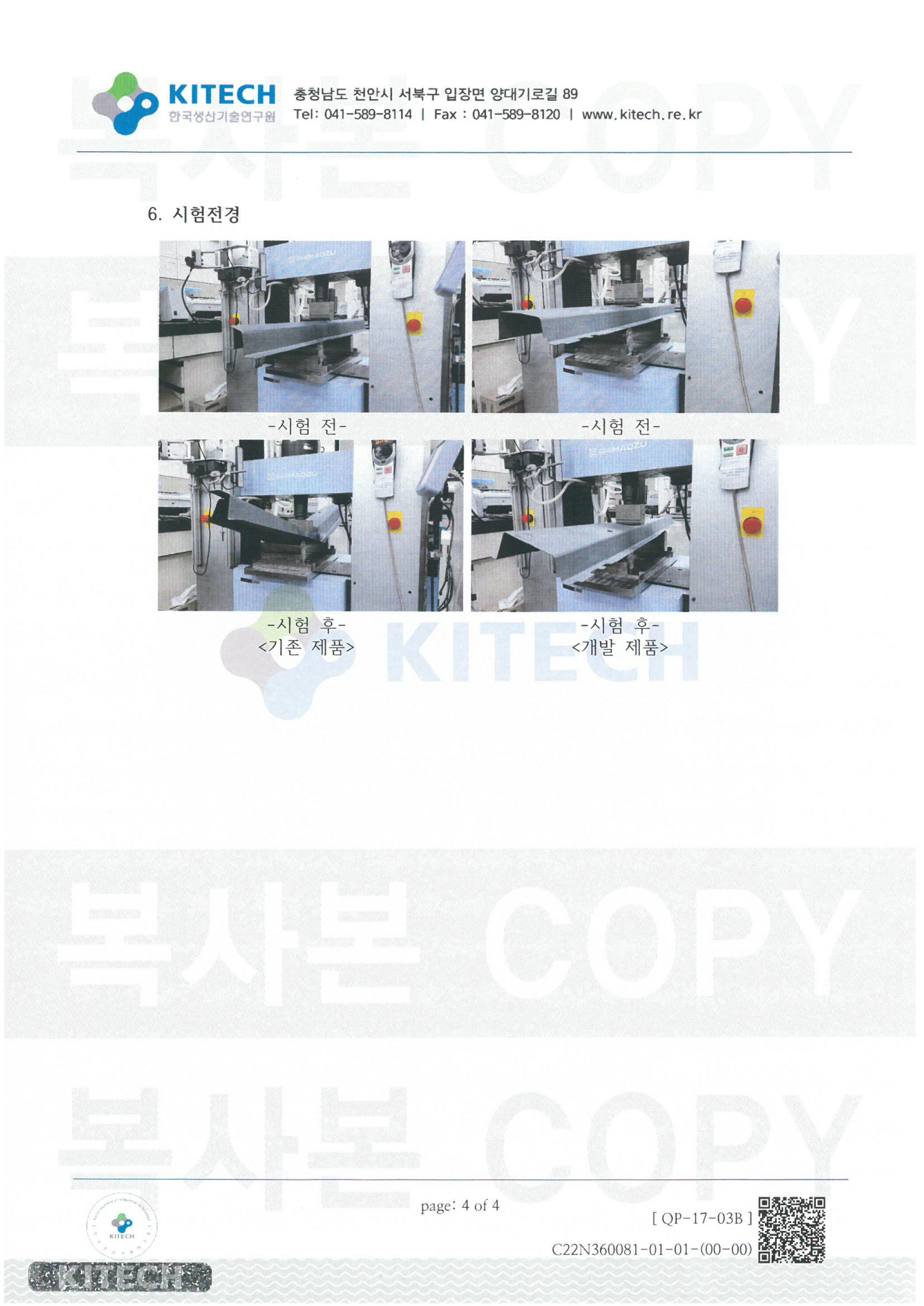

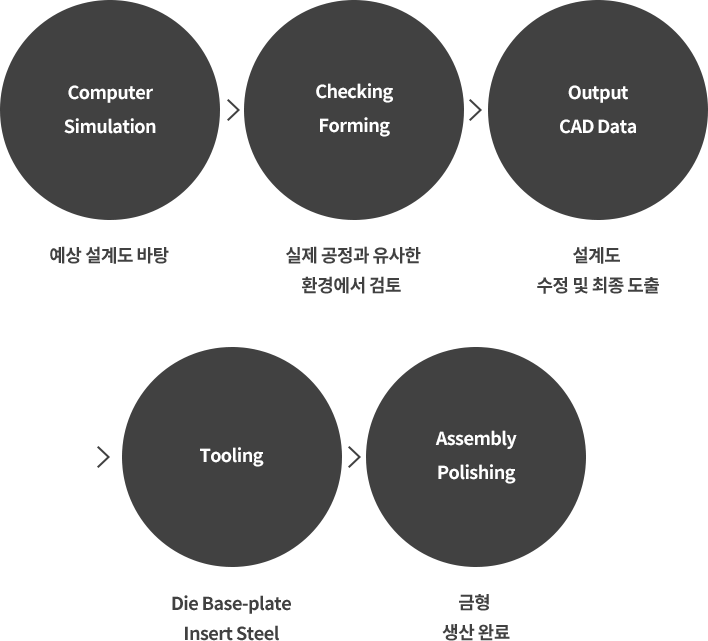

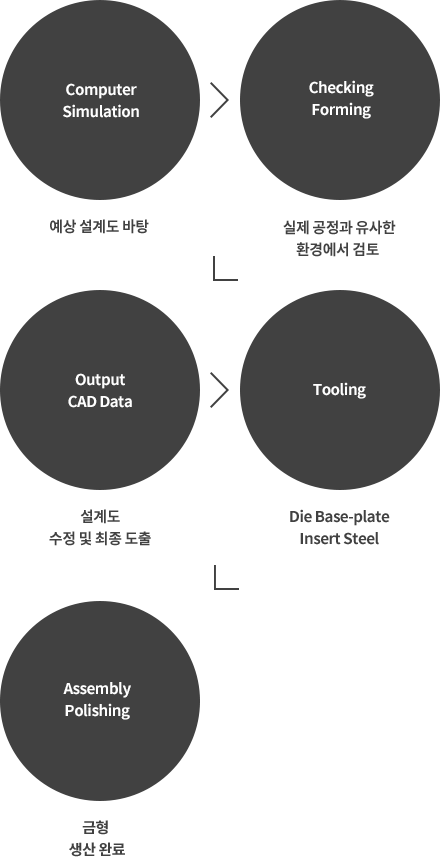

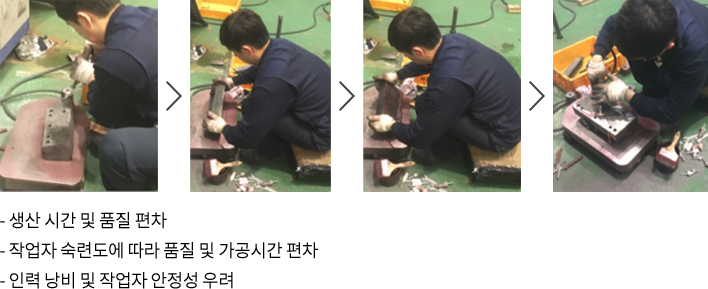

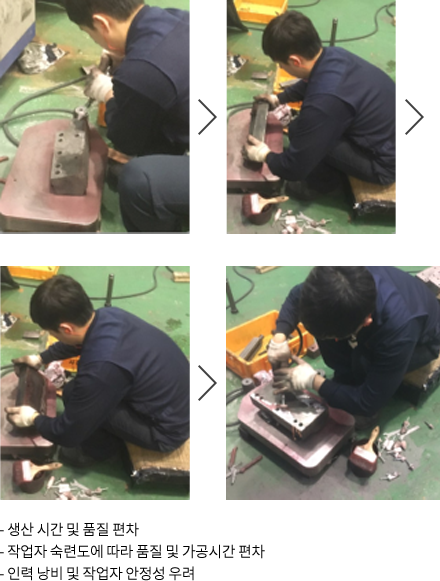

1) 프레스 금형 공정

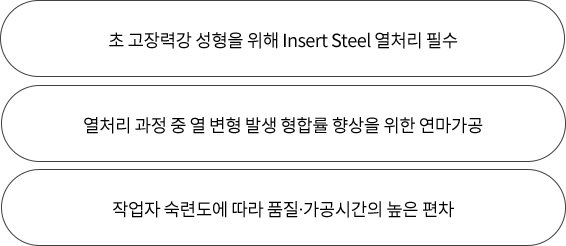

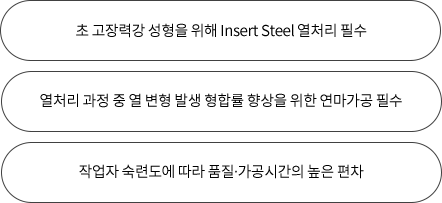

2) 기존 Insert Steel 좌면 연마 가공

3) 개발내용